MAQUINARIA PARA FABRICACION DE BOLSA ;

BOLSEADORAS ; SELLADORAS DE BOLSA E IMPRESORAS FLEXOGRAFICAS

PELÍCULA SOPLADA POR EXTRUSIÓN

Uno de los métodos más comunes en la manufactura de película es el de extrusión de película soplada (también conocida como Película Tubular). El proceso involucra la extrusión de plásticos a través de un dado, seguida por una expansión tipo burbuja. Las principales ventajas de fabricar película por este proceso incluyen:

- Producir el tubo en una sola operación.

- Regular el ancho y el espesor de la película controlando el volumen de aire en la burbuja, la salida del extrusor y la velocidad del husillo.

- Eliminar efectos finales tales como corte de orilla y temperatura no uniforme que puede resultar de la extrusión de película en dado plano

- Capacidad de orientación biaxial (permitiendo uniformidad de las propiedades mecánicas).

El proceso de película soplada contiene los siguientes elementos:

- Extrusora/Husillo

- Adaptador/Matriz

- Anillo de aire

- Estabilización y Colapsado

- Bobinado o fabricación de bolsa

EXTRUSORA/HUSILLO

La extrusora representa el eje del proceso de película soplada. La extrusora está compuesta por un motor, un barril con zonas de calentamiento/enfriamiento, y un husillo giratorio para conducir el polímero a la extrusora, derretir el polímero, y luego desarrollar presión suficiente para empujar el polímero derretido a través de la matriz.

En la figura anterior podemos observar diagramas de la sección transversal de dados de película soplada por extrusión. Cada capa esta mostrada de diferente color. Los dados son fabricados con gran precisión y tan caros como son ,tienen una vida útil considerable. Cada cabeza de dado tendrá un rango de trabajo de insertos de dado de diferentes diámetros que se ajusten según lo requiera la aplicación. Diferentes aperturas de dados pueden ser especificadas también dependiendo del material a ser usado.

ADAPTADOR/MATRIZ

La matriz de la película soplada le da forma anular al polímero derretido que sale de la extrusora. La matriz está diseñada para proveer una velocidad uniforme al polímero alrededor de la circunferencia de la salida de la matriz.

ANILLO DE AIRE

Una vez que el polímero derretido sale de la matriz, adquiere sus dimensiones finales y se enfría. Estirar el polímero derretido mediante la expansión de la burbuja con presión de aire en su interior y estirar el tejido hacia abajo con los rodillos de tiro (nip rolls) reduce la película hasta el grosor deseado. El aire sale a través de un anillo de aire que está en la superficie de la burbuja para proporcionar el enfriamiento del tejido de polímero derretido lo cual se muestra en la figura anterior.

ESTABILIZACIÓN Y COLAPSADO

Una vez que el polímero derretido se solidifica, el tubo se estabiliza y se dirige hacia una pantalla que se encuentra debajo de los rodillos de tiro (nip rolls).

Luego de transformarse en un tejido chato, se pueden desarrollar cualquiera de los procesos auxiliares, como por ejemplo: tratado, corte, sellado o impresión.

BOBINADO O FABRICACIÓN DE BOLSAS

La película terminada se puede transformar en rollos utilizando una bobinadora para posterior su procesamiento, o se la puede conectar a una máquina en línea y transformarla en bolsas.

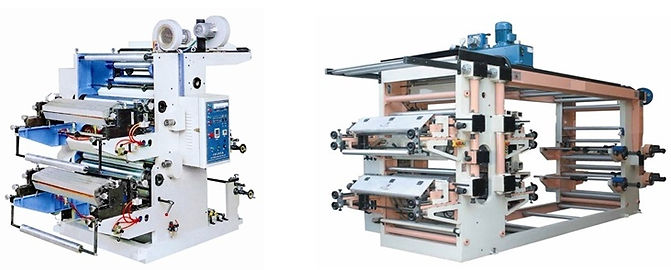

IMPRESIÓN POR FLEXOGRAFÍA

Para la impresión en grandes tirajes a partir de bobina, el método más económico es la flexografía. La impresión se efectúa a partir de una lámina flexible de elastómero sobre la que se efectúa un ataque fotoquímico a partir de un negativo (por cada color) en las áreas desprotegidas por éste, de modo que se reduce su espesor y queda la imagen en relieve.

Este método de impresión es una forma de impresión en relieve. Las áreas de la imagen que están alzadas se entintan y son transferidas directamente al sustrato. El método se caracteriza por tener placas flexibles hechas de un hule o plástico suave y usar tintas de secado rápido. Las tintas para flexografía son particularmente aptas para imprimir en una gran variedad de materiales, como acetato, poliéster, polietileno, papel periódico, entre otros.

La lámina se monta sobre un rodillo sobre el que pasa película, que se alimenta de tinta por contacto con una serie de rodillos, el más bajo de los cuales está parcialmente sumergido en el baño de tinta. Un rodillo superior asegura el contacto de la película sobre la lámina, que le transfiere la que se seca o polimeriza a continuación.

Por cada color adicional, se necesita otra estación con los mismos elementos. Sin embargo, el coste relativamente económico de las láminas flexibles hace que la flexografía sea el método más económico y más utilizado en las series medianas y grandes.

CORTE/REBOBINADO

Este proceso básicamente consta de dos etapas, en la primera se realiza el corte de la película impresa para darle las medidas requeridas por el cliente y a continuación se embobina la película con las nuevas medidas, a continuación se muestra el proceso de corte y el re-embobinado.

SELLADO POR CALOR CON RESISTENCIAS ELÉCTRICAS

Existen varios métodos o procedimientos para la elaboración de bolsas, el más usado y conocido es el de sellado

en el fondo de película tubular donde primero se hace el estirado de la lamina tubular del rollo a través de rodillos de tiraje hasta situar la película en la parte de la máquina, donde se hará el sellado, una vez sellada la bolsa será cortada mediante cuchillas.

En este tipo de bolsas solo existe un sello que se hará a lo ancho de la película. (Sello transversal) el cual se muestra a continuación.

SELLADO POR CALOR CON RESISTENCIAS ELÉCTRICAS

Existe otro tipo de bolsa usada continuamente y que difiere de la anterior porque el sello queda lateralmente (side weld) su elaboración puede hacerse partiendo de la película plana, la cual es doblada por la mitad y sellada transversalmente al mismo tiempo que es cortada y separada.

El sistema de sellado lateral puede usar de igual manera película tubular en rollo, el que es cortado en el mismo proceso para obtener dos bolsas simultáneamente en cada ciclo

Aplicaciones típicas (Líneas de mono extrusión y coextrusión de 3 capas):

|

• |

Películas de alta transparencia para "stand-up pouches," empaques "twist-wrap", envasado automático; |

|

• |

Películas para posterior laminado, recubrimiento, impresión y otros procesos de conversión; |

|

• |

Películas termoencogibles ("encoger") y del tipo “stretch”; |

|

• |

Películas para bolsas promocionales ", “T-shirts”, bolsas de basura y otros; |

|

• |

Películas para el envasado de toallas de papel y tejidos; |

|

• |

Películas para envasados del tipo servicio pesado, adecuados a los sistemas FFS (Form & Fill, Seal-Film). |

Parámetros:

SELLADORAS DE BOLSA

IMPRESORAS DE BOLSA